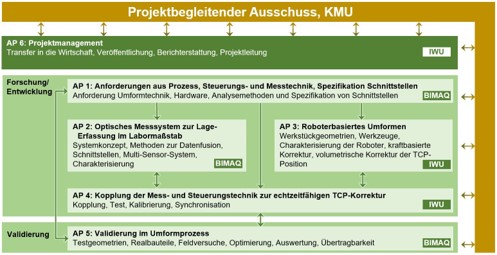

Motivation des Projektvorhabens

Die meisten Umformprozesse unterliegen dem Zielkonflikt zwischen Flexibilität und Präzision. Eine hohe Bauteilpräzision wird mit teuren Werkzeugen in hohen Stückzahlen erreicht, wohingegen in flexiblen Prozessen die Prozesskräfte oft zu Verformungen des Werkzeugs führen und damit Geometrieabweichungen hervorrufen. Kleine und mittel-ständische Fertigungsunternehmen bieten ihre Dienstleistungen vorwiegend für die Herstellung kleiner und mittlerer Losgrößen an, wobei die Investition in teure Spezialmaschinen und Werkzeuge oft nicht wirtschaftlich ist.

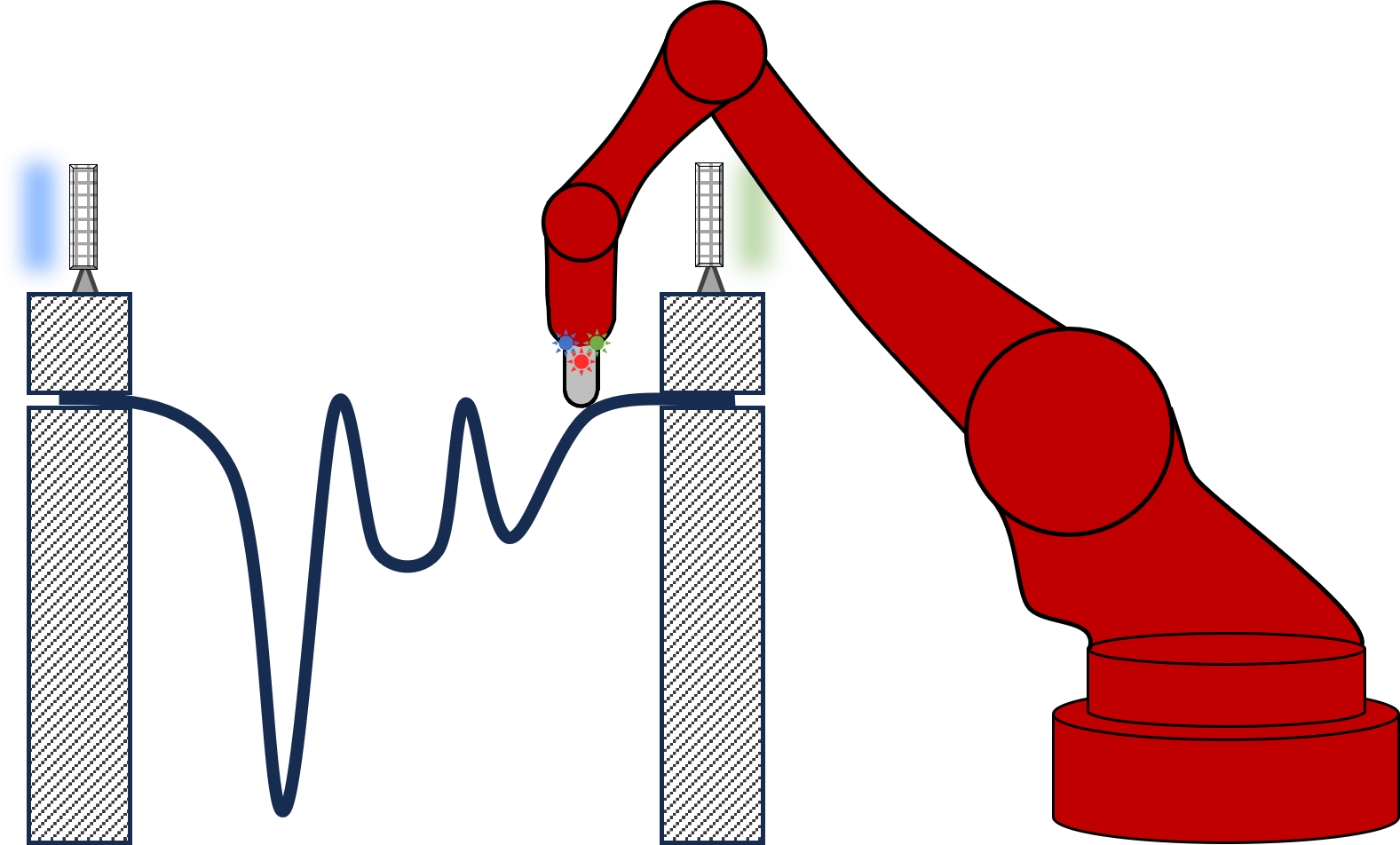

Knickarm-Industrieroboter bieten die erforderliche Flexibilität für KMU. Sie weisen jedoch erhöhte Positionierabweichungen auf und können die hohen Umformkräfte aufgrund ihrer geringeren Steifigkeit nicht ohne signifikante Verformungen aufbringen, was zu Abweichungen der Werkzeugposition von bis zu einigen Millimetern führt. Voraussetzung für die Nutzung von Robotern in Umformprozessen oder anderen Bearbeitungsaufgaben ist daher eine Reduzierung der absoluten Positionsunsicherheit des Tool Center Points (TCP).

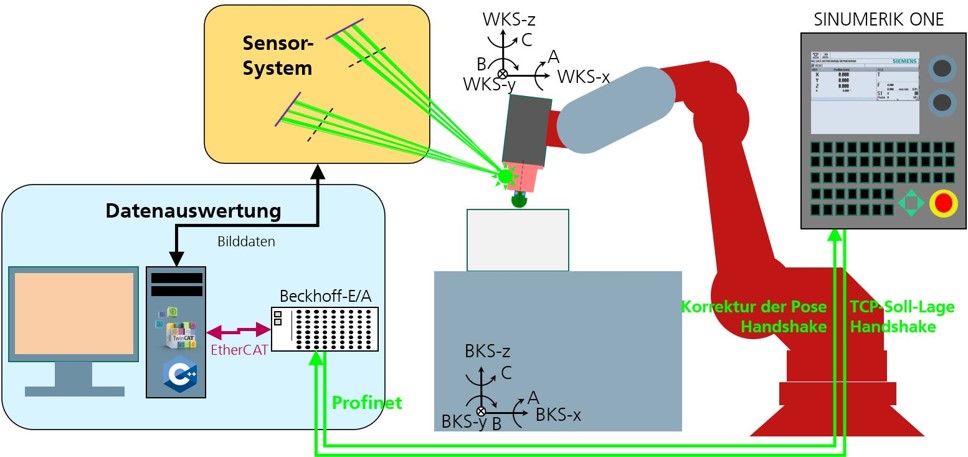

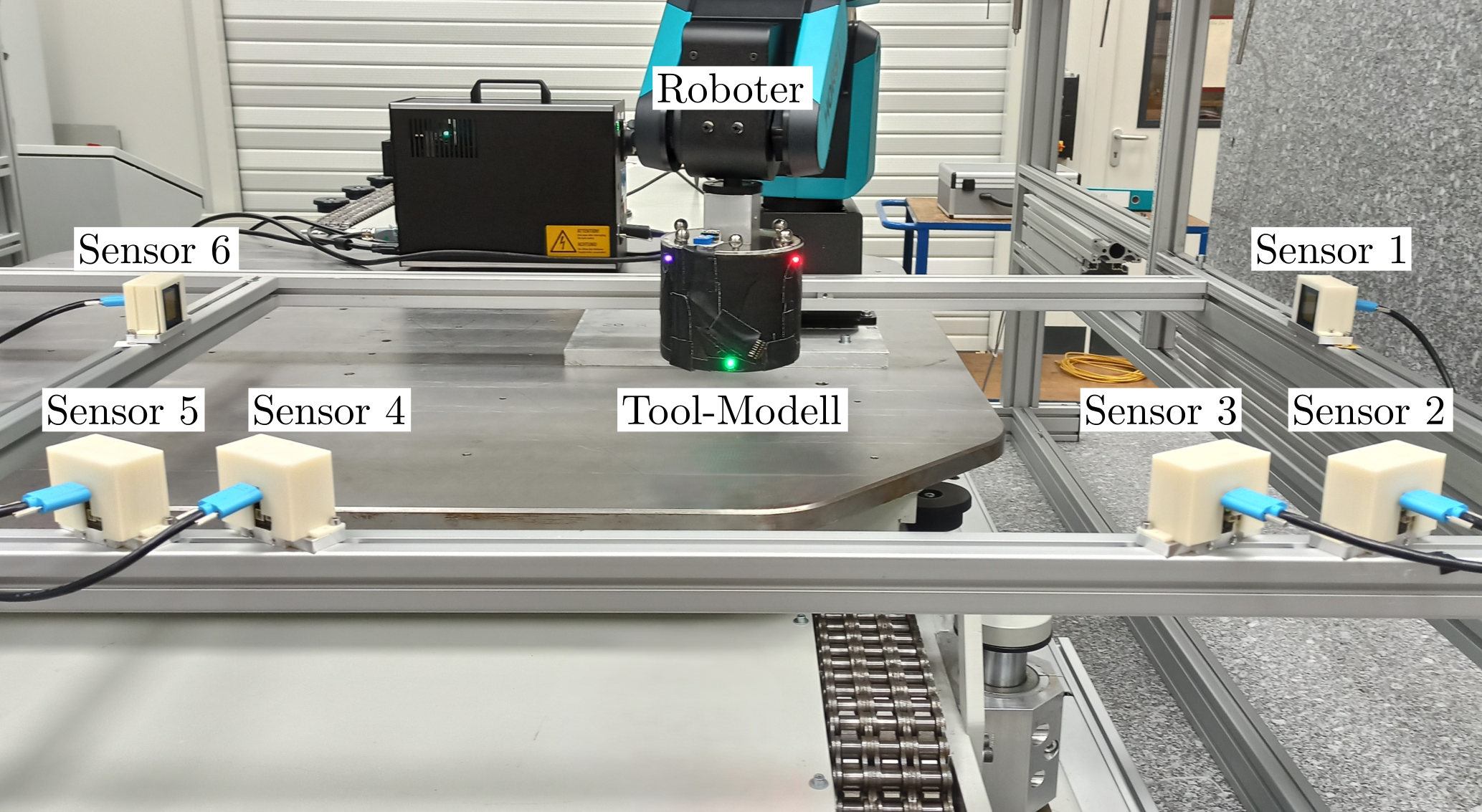

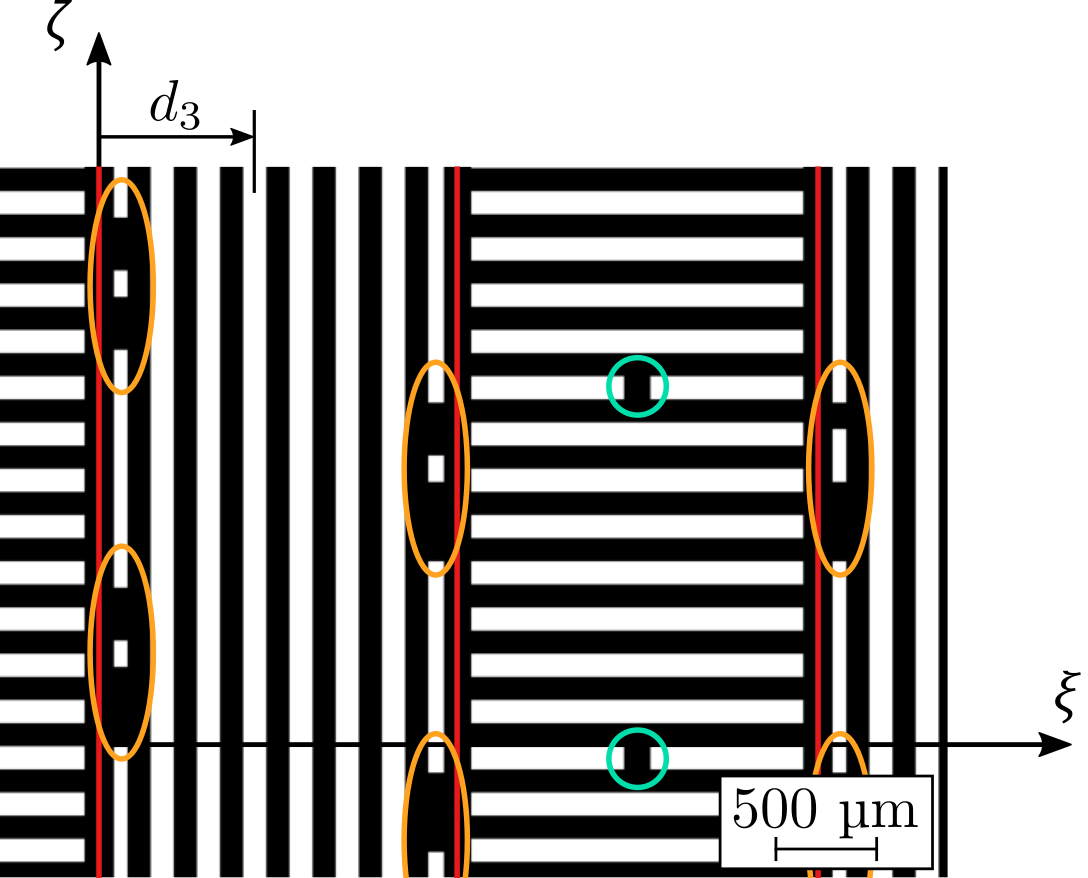

Daher wird im Projekt ein kostengünstiges, präzise absolut messendes Multi-Sensor-System zur echtzeitfähigen Erfassung der TCP- bzw. Werkzeugposition und -orientierung des Roboters innerhalb des Arbeitsraums entwickelt. Dieses Multi-Sensor-System ist von der Roboterkinematik unabhängig und erfasst die Verformungen und Werkzeugablenkungen mit einer Messunsicherheit von weniger als 50 μm, was eine Reduzierung der Abweichung der Werkzeugposition um eine Größenordnung ermöglicht. Technologisch basiert dieses Sensor-System auf der Auswertung von Schatten, die durch eine Maske auf einen Kamerachip geworfen werden, wobei eine Kombination mehrerer Sensoren die präzise Positionsbestimmung robust ggü. Verdeckungen realisiert. Das Multi-Sensor-System wird echtzeitfähig über die CNC-Steuerung die absolute Positionierunsicherheit auch unter einwirkenden Prozesskräften erheblich reduzieren.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik